Durch die Teilnahme am diesjährigen Themenjahr des Kulturlandes Brandenburg „Baukultur“ unter dem Projekt „Urban Parasites“ lag insbesondere im Gestaltungsprozess der Fokus auf der Umgestaltung und Revitalisierung urbaner Räume. Dies war für uns, drei Produktdesignstudent:innen der FH;P, der Ausgangspunkt für die Konzeption von Morari (lat. verweilen) in Kombination mit der Auseinandersetzung mit dem Ort „Haltestelle“.

Denn Haltestellen sind oft unzureichend ausgestattet. Trotz der bestehenden Strukturen an Überdachungen und Sitzgelegenheiten werden häufig die Geländer zu neuen Sitz- oder Lehnmölgichkeiten umfunktioniert.

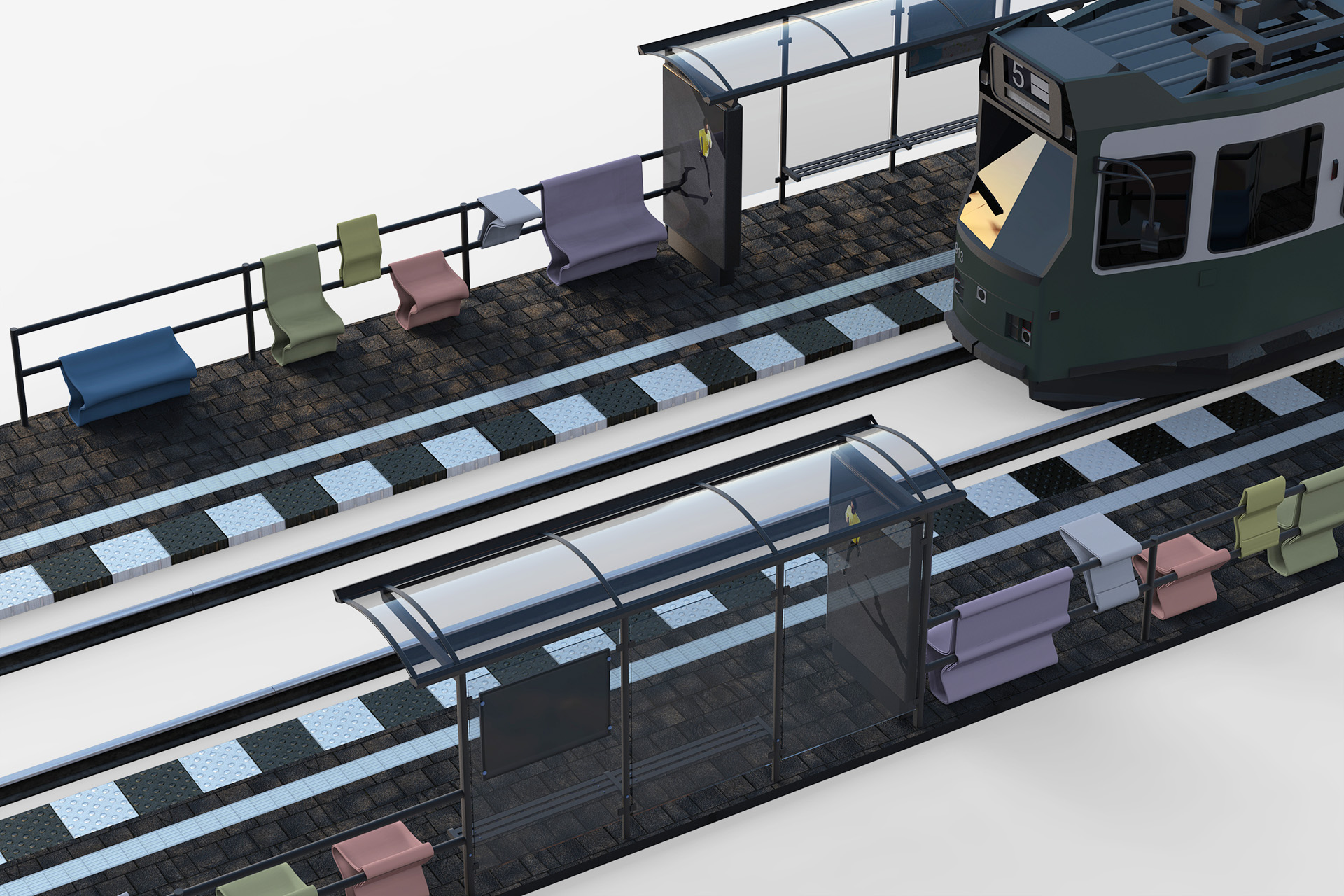

Die Serie Morari setzt genau hier an und nutzt die genormten Haltestellengeländer als Dreh- und Ankerpunkt für das Verschlusssystem der Möbel.

Die Kollektion besteht aus verschiedenen Sitzmodulen, Lehnmöglichkeiten und Tischen. Je nach Belieben ist es nun möglich, in Gruppen oder alleine, im Sitzen oder im Stehen, mit oder ohne viel Gepäck an Haltestellen zu warten.

Abgeleitet durch das Herstellungsverfahren im 1-zu-1-3D-Druck-Verfahren mittels eines Kuka-Roboters und die Verwendung von Recyclaten entstand die amorphe Formgebung, welche der Serie einen individuellen Charakter verleiht und die Ästhetik der Haltestellen auflockert.

**Anmerkung: Ein Projekt, welches als Semesterprojekt an der Fachhochschule Potsdam began, aber sehr schnell in einem eigenen mündete. Teamprojekt von Klara Schneider (Benzstr. 13 14482 Potsdam), Valentina Lenk (Ansprechperson), Jesse Altmann (Posthofstraße 17a 14467 Potsdam)**